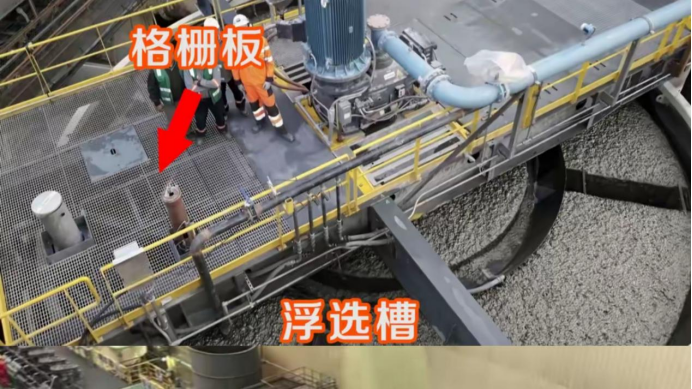

2025年7月23日,内蒙古乌努格吐山矿区发生重大安全事故:6名学生因浮选槽上方通道钢格栅板突然脱落坠亡。 事故调查结论明确指出:焊缝疲劳开裂与严重腐蚀是直接原因,维护缺失是深层诱因。 这不仅是管理漏洞的暴露,更是对传统钢格栅在严苛工业环境下固有技术缺陷的深刻警示。浮选厂通道安全,亟需从材料科学和结构设计源头进行技术升级。国内各个区域开始了对钢格栅的紧急检查和重申标准依据。

一、钢格栅:潜伏的“腐蚀-疲劳”双杀危机

1. 焊点失效:隐蔽的断裂炸弹

疲劳裂纹隐匿性:钢格栅焊缝热影响区(HAZ)金相脆化,在循环荷载下萌生裂纹(Paris定律),藏于锈层深处,常规检查难以发现。

钢格栅的传统制造工艺依赖焊接固定负载扁钢与边框。焊接区域存在热影响区(HAZ),其金相组织变化导致硬度升高、韧性下降,成为材料的薄弱环节。

标准依据: GB/T 700 (碳素结构钢) 和 GB/T 14452 (金属材料弯曲疲劳试验方法) 等标准对材料疲劳性能有要求,但焊接接头往往是疲劳寿命的短板。

瞬间崩塌风险:一旦焊缝断裂,格栅承重能力归零,引发整体脱落

2.腐蚀加速:承载力“慢性死亡”

镀锌层厚度乱象:

国标 GB/T 13912 要求热镀锌层 平均厚度 ≥85μm(潮湿工业环境),但实际调查发现:

▶ 部分厂家为降成本,镀层仅 30~50μm(低于国标40%+)

▶ 漏镀区域腐蚀速率达 1.2mm/年(正常区域6倍)

▶ “白锈”(碱式氯化锌)出现时,镀层保护性 丧失70%

初始厚度80μm的镀层,在浮选厂酸雾环境中仅3年即腐蚀至临界值(≤20μm)

钢格栅(尤其Q235等普通碳钢)在此环境下发生全面腐蚀和局部腐蚀(如点蚀、缝隙腐蚀)。腐蚀不仅均匀减薄构件截面,更在焊缝、连接处等应力集中区域形成腐蚀坑,成为新的裂纹源,显著降低疲劳强度(S-N曲线下移)。腐蚀产物(铁锈)堆积也增加了额外荷载。

镀锌乱象,热镀锌工艺是个看似简单,其实工艺控制严格的防腐工序,部分厂家因成本的压力和部分质量管控缺失,对镀锌工艺严卡下限,造成大量的质量问题,如漏镀、条状羽毛白花纹、镀层超厚、粗糙、灰暗、泪痕条纹、龟裂纹、晶体状凸起纹和

“白锈”等,造成锌层防腐蚀失效,埋下安全隐患,且排查难度极大。

3.维护困局

焊缝内部疲劳裂纹和局部点蚀肉眼难以早期发现,需专业无损检测(如超声波、磁粉),成本高、周期长。

腐蚀防护(如热浸镀锌)在强腐蚀环境下寿命有限,重涂或更换成本高昂且影响生产,易被推迟或简化。

镀锌需要使用液态锌水,只可以在专业工厂制备,现场如有损坏或者破损,只能使用刷漆,喷漆做二次防腐,与原镀锌耐腐蚀能力差距极大。

二、铝结构:四重科学防护体系

1. 材料革新:高强度耐蚀铝合金

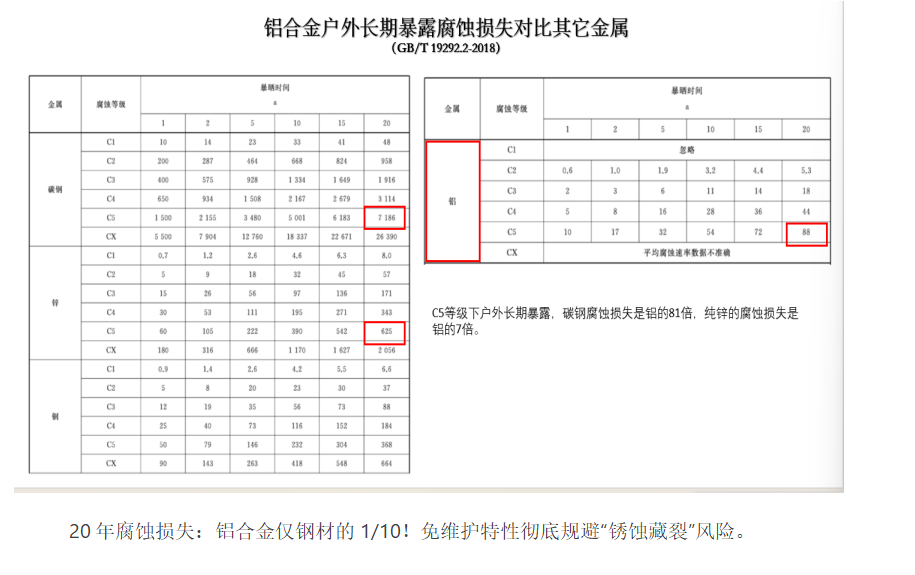

铝合金表面自发形成致密、稳定、自修复的 Al2O3钝化膜,对浮选厂常见的弱酸、弱碱、盐雾环境具有先天优异抵抗力。其电极电位更负,但在钝化膜保护下腐蚀速率极低。年腐蚀速率远低于碳钢。

标准保障: 符合 GB/T 6892 (工业用铝及铝合金拉制棒材)、GB/T 5237 (铝合金建筑型材) 等标准中对强度、硬度和耐蚀性的要求。

2.结构革命:无焊缝+连续梁设计

专业聚焦: 采用 “整板铺装 + 连续梁支承 + 高强度不锈钢螺栓连接” 系统。

力学优势:消除应力集中源: 彻底摒弃焊接,无热影响区(HAZ),材料性能均匀。螺栓连接通过预紧力产生摩擦力传递荷载,应力分布更均匀,显著降低应力集中系数(Kt)。

| 对比项 | 连续梁(30m跨) | 简支梁(10m跨) | 优势 |

| 跨中最大弯矩 | 0.9 kN·m | 1.3 kN·m | 降低31% |

| 最大挠度 | 0.28mm | 0.45mm | 减少38% |

| 设计寿命 | 50-60年 | 30年 | 延长67% |

高疲劳强度: 铝合金本身具有较好的疲劳比(疲劳强度/抗拉强度),结合无焊缝设计和螺栓连接的低应力集中,整体结构的疲劳寿命远超焊接钢格栅。

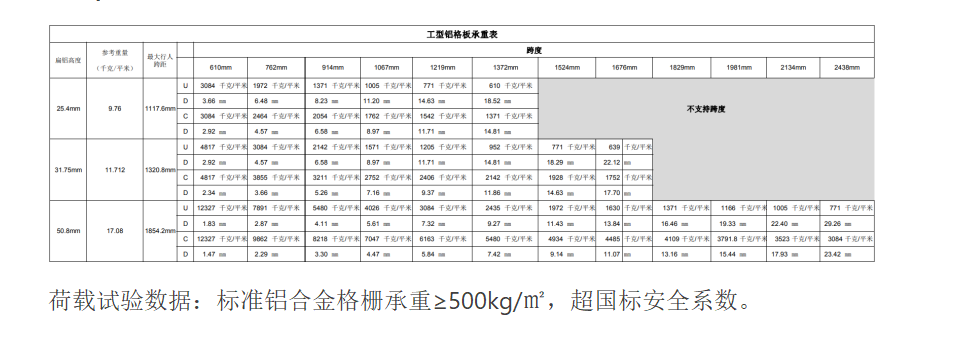

3.超强承重:科学验证

“每平米500kg承重”是设计工作荷载,通常基于 GB 50009 (建筑结构荷载规范) 中关于通道、平台的活荷载要求,并考虑安全系数(通常≥2.0)

4.全生命周期优势:经济性与可持续性

免维护: 优异的耐蚀性使其在浮选厂环境下无需定期防腐涂装,节省大量维护成本(人工、材料、停产损失)。

长寿命: 设计使用寿命 50年以上,远高于腐蚀环境下需要频繁维护或更换的钢格栅(可能仅5-10年)。

轻量化: 铝合金密度约为钢的1/3,自重轻,降低对支撑结构的荷载要求,在改造项目中优势明显。

三、全面碾压:为何铝结构是必然选择?

| 维度 | 镀锌钢格栅 | 铝结构 | 结果 |

| 连接方式 | 焊接 | 螺栓连接 | 零焊缝开裂风险 |

| 腐蚀速率 | 0.5mm/年(酸性环境) | <0.02mm/年 | 寿命延长10倍+ |

| 隐患可见性 | 锈层掩盖内部裂纹 | 表面损伤肉眼可见 | 检修效率提升80% |

| 自重 | 高(增加支撑负荷) | 轻(钢的1/3) | 安装便捷+节能 |

四、痛定思痛:安全升级行动指南

1. 立即排查

- 重点检查:焊缝锈蚀区、振动频繁区域、高空通道。

2. 技术替代

腐蚀防护对比:

| 材料 | 初始镀层厚度 | 维护周期 | |

|---|---|---|---|

| 镀锌钢格栅 | 60μm(实测) | 3~5年 | |

| 铝合金格栅 | 无涂层 | 无需 |

- 浮选厂、化工厂等高腐蚀区域,建议全面采用铝结构。

3. 标准升级

- 设计规范加入腐蚀-疲劳耦合评估,禁用焊接格栅于人员密集通道!

通道安全,是生命红线,更是法律责任!

乌努格吐山的鲜血警示我们:

淘汰隐患钢格栅,启用铝结构——

以无焊缝结构切断风险源头,

以耐腐之躯抵御环境侵蚀,

以科学数据承载生命安全!

为每一座浮选厂,每一个石化工厂,铸就永不坍塌的生命通道!

转发扩散,推动行业安全革命!

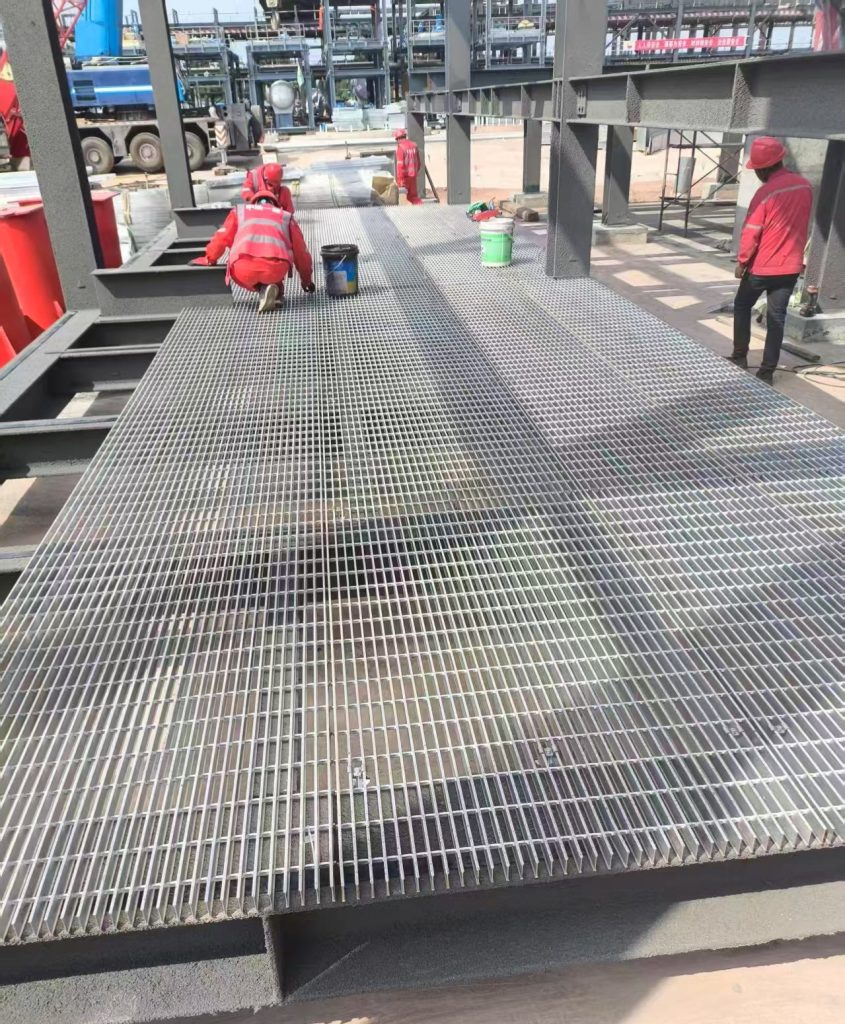

中石油净化厂项目

中海油珠海项目